مونو اتیلن گلیکول (MONO-ETHYLENE GLYCOL) الکلی است که به عنوان یک ماده آنتیستاتیک (antistatic) کاربرد دارد و با ترکیب کردن آن با سایر ترکیبات شیمیایی آلی میتوان فرمولاسیونهای متعددی را ساخت. کاربرد اصلی MEG به عنوان ضدیخ میباشد. مخلوط این ماده با آب عملکرد بهتری به عنوان ضد یخ دارد. در حالت خالص به صورت یک مایع شفاف (بدون رنگ) بدون بو با مزه شیرین است که در صورت بلعیده شدن، سمی است.

مونو اتیلن گلیکول چیست؟

MEG دارای فرمول شیمیایی C₂H₆O₂ است و در دمای محیط تمایل چندانی به تبخیر شدن ندارد. مایعی بیرنگ و بدون بو است و از حلالیت بالایی در آب برخوردار است. در جدول زیر اطلاعات فیزیکی و شیمیایی این ماده نشان داده شده است:

| فرمول شیمیایی | C2H6O2 |

| جرم مولی | 62.068 g·mol−1 |

| شکل ظاهری | مایع بی رنگ و شفاف |

| بو | بدون بو |

| دانسیته | 1.1132 g/cm3 |

| نقطه ذوب | −12.9 °C (8.8 °F; 260.2 K) |

| نقطه جوش | 197.3 °C (387.1 °F; 470.4 K) |

| حلالیت در آب | محلول |

| حلالیت | در بسیاری از حلال های آلی حل میشود |

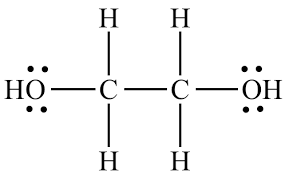

| ساختار لوویس MEG |  |

آیا اتیلن گلیکول الکل است ؟

همانطور که از اسم این ترکیب پیداست این ماده در ساختار شیمیایی خود دارای دو استخلاف هیدروکسل -OH است و جزو الکل ها قرار می گیرد. MEG همچنین با نام های ۱ و ۲- اتان دی اُل، اتیلن الکل،۱ و ۲- دی هیدروکسی اتان و اسید هیدروکربنوس نیز شناخته می شود.

اما پلی اتیلن گلیکول با اینکه نامی مشابه دارد ترکیبی متفاوت است که دارای گروه عاملی اتری میباشد. این ماده کاربردهای مختلفی در صنایعی مانند پزشکی و درمان، آرایشی و بهداشتی، شوینده ها، چسب و نساجی، رنگ وپوشش، کشاورزی و کاغذ سازی دارد.

کاربردهای مونو اتیلن گلیکول

MEG یک ماده شیمایی شناخته شده است که کاربردهای زیادی در صنعت و تجارت از جمله به عنوان مواد ضدیخ و مایع خنک کننده دارد. EG از انجماد موتور اتومبیل در زمستان جلوگیری میکند همچنین به عنوان یک مایع خنک کننده برای کاهش دما در تابستان عمل میکند. در جداول (1) و (2) به ترتیب رابطه بین غلظت این ماده و نقطه انجماد و نقطه جوش آورده شده است.

جدول 1: رابطه بین غلظت EG و نقطه انجماد محلول

| درصد وزنی | نقطه انجماد (°C) |

| 0 | 0 |

| 10 | -4 |

| 20 | -7 |

| 30 | -15 |

| 40 | -23 |

| 50 | -34 |

| 60 | -48 |

| 70 | -51 |

| 80 | -45 |

| 90 | -29 |

| 100 | -12 |

جدول 2: رابطه بین غلظت EG و نقطه جوش محلول

| درصد وزنی | نقطه جوش (°C) |

| 0 | 100 |

| 10 | 102 |

| 20 | 102 |

| 30 | 104 |

| 40 | 104 |

| 50 | 107 |

| 60 | 110 |

| 70 | 116 |

| 80 | 124 |

| 90 | 140 |

| 100 | 197 |

محصول فوق کاربردهای مهم دیگری از جمله استفاده به عنوان مایع خنک کننده برای کمپرسورهای گازی، سیستمهای گرمایشی، تهویه هوا و … دارد. مونو اتیلن گلیکول همچنین به عنوان ماده اولیه در تولید طیف گستردهای از محصولات از جمله الیاف پلیاستر برای لباس، اثاثیه یا لوازم داخلی، فرش و بالش استفاده میشود. فایبرگلاس مورد استفاده در محصولاتی مانند جت اسکی، وان حمام و توپ بولینگ، رزینهای پلی اتیلن ترفتالات مورد استفاده در بستهبندی فیلم و بطری کاربرد دارد. بسیاری از این محصولات هم از لحاظ اقتصادی و هم از لحاظ انرژی مقرون به صرفه و قابل بازیافت هستند.

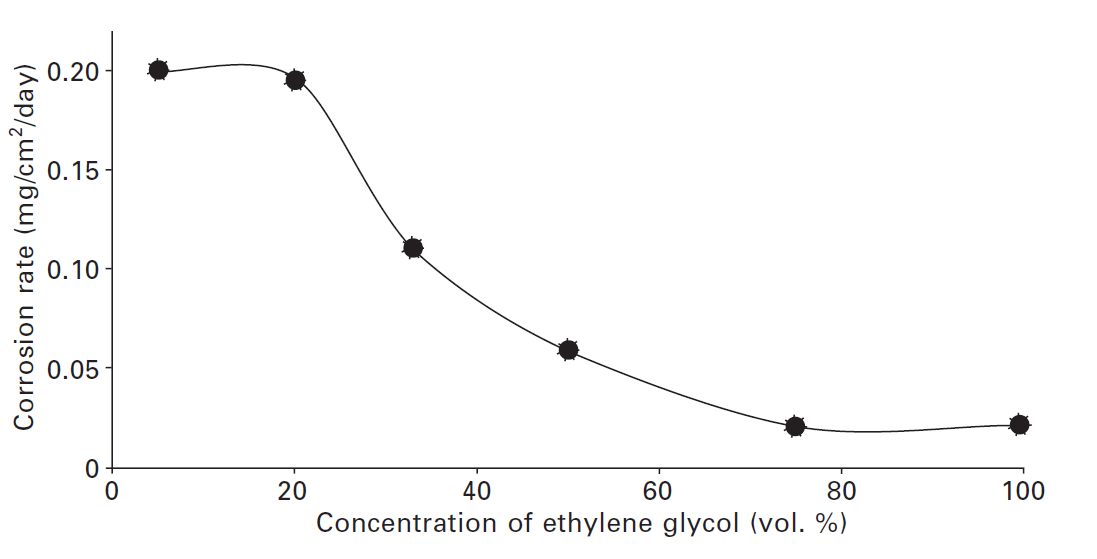

کاربرد به عنوان ضد یخ

همان طور که گفته شد یکی از کاربردهای اصلی این مواد استفاده به عنوان ضدیخ و مایع خنک کننده است که در موتور اتومبیلها بسیار کاربرد دارد. خوردگی بلوکهای موتور با استفاده از مایع خنک کننده موتور یک موضوع اساسی در صنعت خودرو میباشد. از آنجا که مولفه اصلی مایع خنک کننده موتور، MEG است و منیزیم اساس آلیاژ منیزیم است که در موتور اتومبیلها استفاده میشود. منیزیم و EG را میتوان به عنوان نماینده سیستم برای خوردگی در نظر گرفت. در شکل زیر رابطه بین غلظت EG موجود در مایع خنک کننده و نرخ خوردگی آورده شده است. همانطور که میبینیم با افزایش غلظت این ماده، نرخ خوردگی کاهش پیدا میکند.

دلیل این اتفاق این است که MEG خالص رسانایی الکتریکی پایینی دارد به طوری که معمولا به عنوان عایق از آن استفاده میشود. در کارهای آزمایشگاهی انجام شده مشخص شده است که مقاومت الکتریکی EG خالص حدودا 40 برابر بیشتر از آب نوع دوم ASTM است. بنابراین اگر مقدار آب افزایش پیدا کند مقامومت الکتریکی محلول کاهش پیدا میکند و نرخ خوردگی افزایش پیدا میکند.

مهارکنندههای آلی که برای جلوگیری از خوردگی منیزیم در اتیلن گلیکول در موتورهای ماشین قابل استفاده هستند شامل ترکیبات ضد یخ بدونه سیلیکات شامل نمکهای فلز قلیای اسید بنزوئیک، دیکربوکسیلیک اسید و نیتراتف تراوازولهای آروماتیک فلز قلیایی، نمکها یا اسیدهای آلیفاتیک، آمونیوم یا نمک آمین و … هستند.

عملکرد مونو اتیلن گلیکول به عنوان ضد یخ

MEG در سیستم خنک کنندگی خودروها به عنوان یکی از اصلی ترین عوامل مقابله با یخ زدگی استفاده میشود . ولی به علت خورنده بودن این ماده لازم است به آن بازدارنده خوردگی نیز افزوده شود تا از خوردگی و زنگ زدگی جلوگیری کند.

فرم خالص این ماده در ۱۱- درجه یخ میزند . در حالی که مخلوط اتیلن گلیکول و آب نقطه انجماد پایینتری بدست میاید. مخلوط این ماده با آب به نسبت ۵۰ : ۵۰ مقاومت ضد یخ زدگی را افزایش داده و دمای انجماد را به به منهای ۴۰- درجه سانتیگراد میرساند. علاوه بر این نفطه جوش نیز تا ۱۰۸ درجه سانتیگراد افزایش می یابد . با افزایش نقطه جوش و اثر فشار موجود در سیستم خنک کنده خودرو، عملاً نقطه جوش تا ۱۲۰ درجه سانتیگراد افزایش یافته کارکرد موتور بهبود پیدا میکند.

واکنش سوختن کامل اتیلن گلیکول

معادله واکنش سوختن اینماده در حضور اکسیژن مطابق با معادله واکنش زیر میباشد و بر اثر این واکنش کربن دی اکسید و آب تولید میشود.

2C2H6O2 + 5O2→4CO2 + 6H2O

روش تولید مونو اتیلن گلیکول

MEG در گذشته توسط هیدرولیز اتیلن اکسید (EO) که از اتیلن کلروهیدرین به دست میآمد تولید میشد، اما این روش در حال حاضر با یک روش اکسیداسیون مستقیم حذف شده است. EO برای اولین بار توسط اکسیداسیون اتیلن در حظور اکسیژن و هوا و کاتالیست اکسید نقره تولید شد. سپس مخلوط EG خام با هیدرولیز EO با آب تحت فشار تولید شد. مخلوط آب_گلیکول به سمت تبخیر کننده هدایت میشود تا آب بازیابی و دوباره به چرخه برگردد. تقطیر جزئی تحت خلا برای جدا کردن MEG از DEG و TEG انجام میشود.

شرکت شیمیایی میتوسوبیشی (Mitsubishi Chemical) یک فرآیند کاتالیزوری را ایجاد کرده است که از یک کاتالیزور مبتنی بر فسفر برای تبدیل اتیلن اکسید به MEG استفاده میکند. این فرآیند مقدار کمی محصول جانبی دارد. پس از آن شرکت شیمیایی شل (Shell Chemicals) حقوق و لایسنس فرآیند شرکت شیمیایی میتسوبیشی را به دست آورد و با تکنولوژی EO/MEG ترکیب کرد و تحت عنوان فرآیند امگا (فقط MEG) ارائه داد. ادعا میشود که محصول فرآیند امگا MEG 99 درصد میباشد که در مقایسه با فرآیندهای معمولی و غیرکاتالیزوری بسیار بهتر است.

همچنین ادعا میشود با کنار گذاشتن تجهیزات تصفیه و جابهجایی محصولات جانبی، هزینه سرمایه گذاری کاهش پیدا کرده است. هزینههای عملیاتی نیز کاهش پیدا میکند چراکه آب مصرفی و هزینه برای تصفیه آب کاهش پیدا میکند. اولین کارخانهای که از فرآیند امگا برای تولید EG استفاده کرد Lotte Daesan’s بود در Daesan کره و در سال 2008 شروع به کار کرد و مقدار تولید آن 400.000 تن در سال بود.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.